工程单交付总延期,APS高级排产如何联动设计、采购、生产三端?在当前快节奏、高竞争的制造环境中,工程类订单(如定制设备、非标产线、工业装配等)频繁遭遇交付延期问题。客户催单、内部扯皮、库存积压、成本飙升……根源往往在于设计、采购、生产三大环节信息割裂、协同滞后。如何打破“部门墙”,实现端到端高效协同?答案是:引入APS高级排产系统,并打通设计—采购—生产全链路。

一、痛点剖析:为什么工程单总是延期?

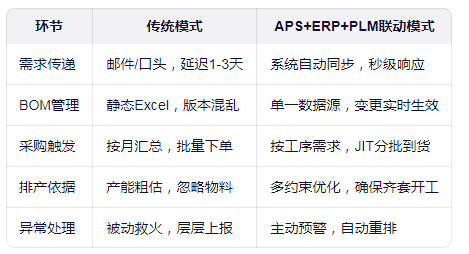

工程单不同于标准品,具有高度定制化、BOM结构复杂、物料依赖性强、工艺路径多变等特点。传统管理模式下:

设计端:图纸反复修改,未及时同步变更至采购与生产;

采购端:凭经验或静态BOM下单,无法动态响应设计变更或产能波动;

生产端:排产靠Excel+人工调度,插单、缺料、设备冲突频发,计划形同虚设。

结果就是:“前端改一次,后端乱三天”,交付周期不可控,客户满意度持续下滑。

二、破局关键:APS高级排产——不是排产工具,而是协同中枢

APS(Advanced Planning and Scheduling,高级计划与排程)系统远不止于“排产”。它通过实时数据驱动+多约束优化算法,成为连接设计、采购、生产的智能协同引擎。

1.设计端:从“静态输出”到“动态输入”

设计完成即生成结构化BOM与工艺路线,自动推送至APS;

若设计变更(如更换某型号电机),APS立即触发:

物料需求重算

采购计划预警

生产工序重排

实现“设计即计划起点”,杜绝信息滞后。

2.采购端:从“经验预估”到“需求驱动”

APS基于精确工时(可集成GST标准工时)+交期倒推,计算每道工序的物料需求时间窗;

结合ERP库存、供应商交期、最小起订量等约束,自动生成分批到货计划;

例如:某工程单需特种钢材,APS提前7天锁定采购窗口,避免“等料停工”。

✅效果:缺料率下降50%+,库存周转提升30%+

3.生产端:从“粗放排程”到“分钟级响应”

APS综合考虑:

设备能力(是否具备焊接/喷涂资质)

人员技能(某班组擅长装配A类设备)

物料齐套状态

客户优先级

动态生成可行、可执行、可追踪的日级作业计划;

插单、返工、设备故障?系统5秒内重排全计划,并评估对其他订单影响。

✅效果:计划达成率从60%提升至90%,交付周期缩短25%+

三、协同闭环:构建“设计-采购-生产”一体化数字流

四、落地建议:三步走实施数字化协同

打通系统底座:确保PLM(设计)、ERP(采购/库存)、MES(生产)与APS数据互通;

建立标准工艺库:沉淀典型工程单的工序、工时、物料模板,加速新单排产;

设置协同规则:如“设计冻结后48小时内必须完成采购锁定”,用流程固化协同。

五、数夫软件:专注制造业APS协同解决方案

面对工程单交付难题,数夫软件深耕制造业数字化多年,提供APS高级排产+ERP+MES一体化平台,特别针对非标制造、项目型生产、工程交付场景,实现:

设计变更自动触发采购与生产重排

基于GST标准工时的精准产能建模

多工厂、多项目、多资源的智能优化

可视化甘特图+预警看板,让延期风险无处遁形

让每一单工程交付,不再靠“人盯人”,而是靠“系统协同”。

结语:工程单延期不是执行力问题,而是系统协同缺失。唯有通过APS高级排产打通设计、采购、生产三端,才能真正实现“准时交付、柔性响应、降本增效”的制造新范式。选择像数夫软件这样的专业伙伴,让您的交付能力成为核心竞争力!

返回列表>>